News

F&E: Economiser mit erhöhter Effizienz Biomassekessel

Im Mittelpunkt dieses Projekts stand die Verbilligung der Erzeugung von erneuerbarer Wärme und Strom aus Biomasse.

Business case

Der Gesamtwirkungsgrad von Biomasse – Blockheizkraftwerken (BHKW) wird maßgeblich durch die Temperatur des aus den Schornsteinen austretenden Rauchgases bestimmt. Je mehr das Rauchgas gekühlt werden kann, desto höher ist der Gesamtwirkungsgrad des Systems.

In der Praxis ist die Kühlung von Rauchgas auf 130 – 170 Grad Celsius begrenzt. Lieferanten von Economisern wollen die Kondensation von Schwefel an den Wänden des Gerätes vermeiden. Durch die Bildung dieses sauren Kondensats werden diese Wärmetauscher die Korrosion beschleunigt haben. Die in der Praxis auftretenden korrosionsbedingten Probleme sind komplex. Neben Schwefel spielen auch andere toxische und potenziell saure Stoffe eine wichtige Rolle, und das Wissen über diese Wechselwirkungen ist meist begrenzt. Ingenieure und Lieferanten von Economisern entscheiden sich in der Regel für sichere und bewährte Zahlen und Richtlinien für die Auslegung von Kohlekesseln.

Die Standardlösung zur Kühlung des Rauchgases ist in der Regel der Einsatz eines Kondensators, der große Wassermengen mit den Rauchgasen in Kontakt bringt. Die Wärmerückgewinnung erfolgt auf einem relativ niedrigen Temperaturniveau (z.B. 40°C). Um dieser rückgewonnenen Wärme eine sinnvolle Anwendung zu geben, ist leider meist nicht möglich.

Eigentümer von Biomasse-Kraft-Wärme-Kopplungsanlagen wollen Produktionskosten sparen und die Abwärme aus Rauchgasen so weit wie möglich nutzen.

as Ziel des Projekts

Das Hauptziel dieses Projekts war es, den Gesamtwirkungsgrad von Biomassekesseln zu erhöhen. Durch die Reduzierung der aus dem Schornstein austretenden Wärme und die Regeneration von Wärme auf einem höheren Temperaturniveau als bei herkömmlichen Rauchgaskondensatoren. Im Allgemeinen ist Wärme über 70°C wertvoll und kann für eine andere Anwendung wiederverwendet werden.

Die Entwicklung eines Economisers (Wärmetauscher), der bei niedrigen Temperaturen korrosionsbeständiger ist, hat große Vorteile. Die Rauchgastemperatur kann auf unter den Wasserdampftaupunkt abgekühlt und Wärme auf einem wertvollen Temperaturniveau zurückgeführt werden. Dadurch ist die Anwendung dieser Wärme z.B. auf Gewächshäuser relativ einfach.

Die Steigerung der Effizienz führt zu Einsparungen bei den Brennstoffkosten und einer kostengünstigeren Produktion von nachhaltiger Energie (Wärme und Strom) aus Biomasse.

Kurzbeschreibung des Projekts

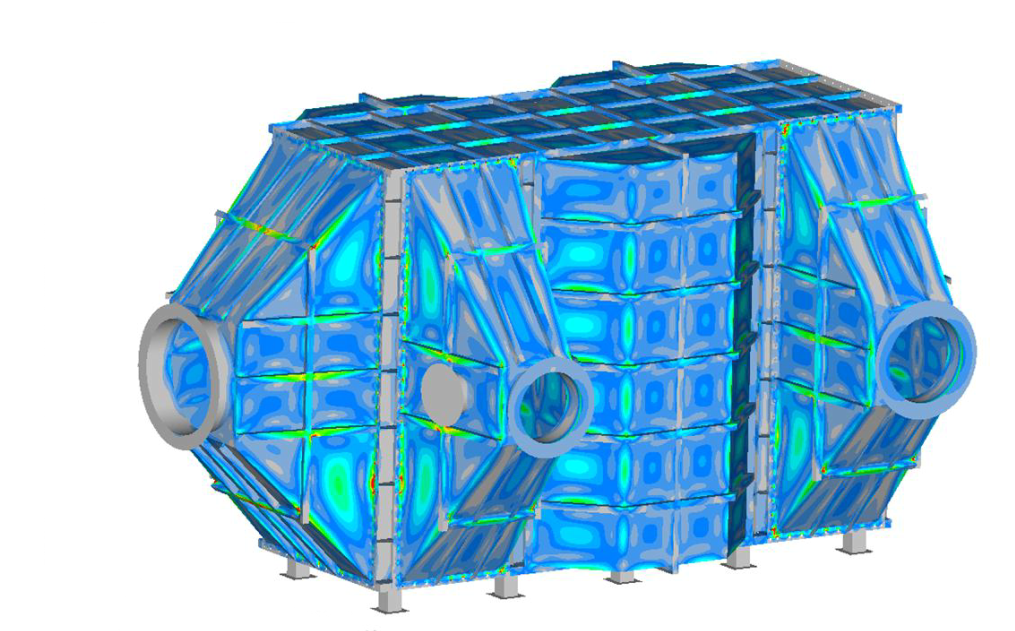

Umfangreiche Messungen von Rauchgasen aus einem biomassebefeuerten Kessel eines Heizkraftwerks wurden durchgeführt, um ein neues Design eines Economisers zu entwickeln, der bei niedrigeren Temperaturen eingesetzt werden kann. Das bedeutet, dass die Rauchgase einer Biomasseanlage auf ein niedrigeres Temperaturniveau gekühlt werden können als üblich.

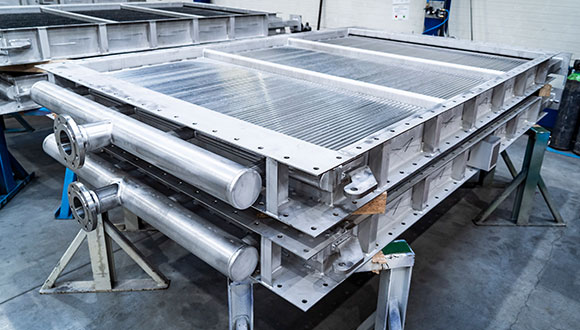

In Zusammenarbeit mit den niederländischen Unternehmen ECN, das Teil der F&E von TNO und TBM in diesem Projekt ist, war Geurts für die Konstruktion und Fertigung des Wärmetauschers verantwortlich. Dieser Economiser kann zur Tiefkühlung von Rauchgasen eingesetzt werden. Die Einheit kann mit Online-Reinigungsvorrichtungen zur Aufrechterhaltung der optimalen Wärmeleitfähigkeit ausgestattet werden. Diese Neuentwicklung in unserer Produktreihe der Economiser wird langfristig auf dauerhafte Qualität getestet. Die Tests werden in einer Biomasseanlage der TBM Europe B.V. durchgeführt. Die niederländische Organisation ECN, Teil von TNO, ist ein Energieforschungszentrum der Niederlande (ECN, Teil von TNO), eines der größten Energieforschungsinstitute Europas und hat eine starke internationale Position. ECN Teil von TNO ist verantwortlich für die Projektkoordination und alle Messungen und Analysen auf der Rauchgasseite des Systems.

Ergebnis im Kesselwirkungsgrad

Das Ergebnis dieses Projekts ist die Konstruktion eines Economisers, der bei niedrigeren Abgastemperaturen eingesetzt werden kann. Das Ziel bei der Konstruktion ist es, das System mit einem Speisewasser von weniger als 65°C zu betreiben. Langzeittests (> 500 Stunden) unter realistischen Bedingungen im begrenzten Umfang (> 50 kWth).

Jede Reduzierung des aus dem Schornstein austretenden Rauchgases um 15°C führt zu einer Steigerung des Gesamtwirkungsgrades der Kesselanlage um 1%. Dies entspricht einer Einsparung der Kraftstoffkosten zu gleichen Teilen. Ziel der Endergebnisse ist eine Reduzierung der Rauchgastemperatur aus dem Schornstein von 130°C auf mindestens 85°C. Dies bedeutet eine Effizienzsteigerung und -steigerung von mindestens 3%. Dies ist ein konservativer Ansatz.

Englisch

Englisch Niederländisch

Niederländisch Französisch

Französisch